深入了解【直缝管_热扩管厂家技术完善】产品,一部视频就够了,快来观看!

以下是:【直缝管_热扩管厂家技术完善】的图文介绍

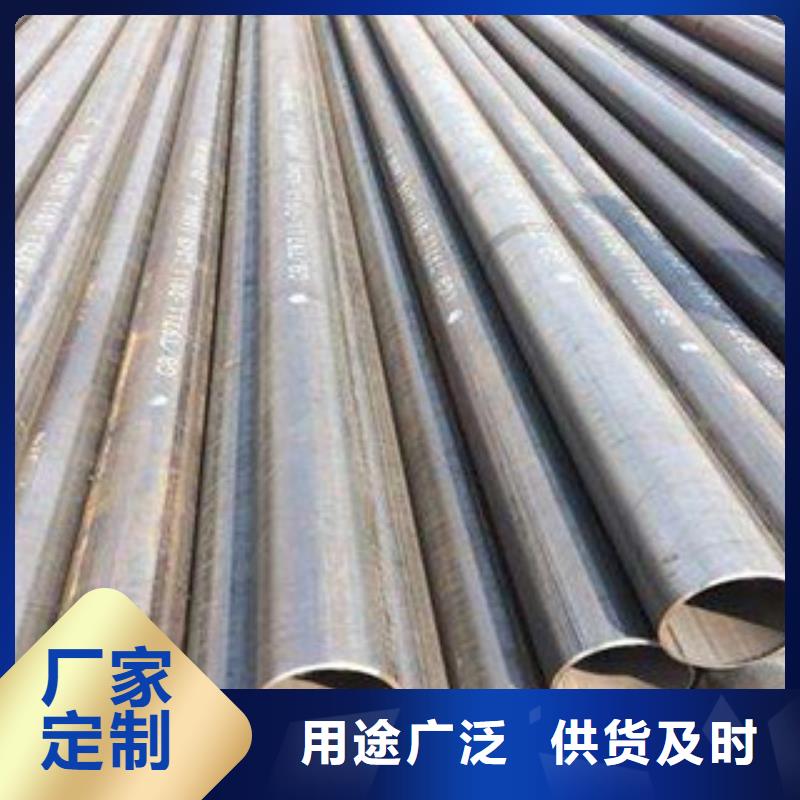

钢兴钢管 有限公司(黄山分公司)成坚持走品质与服务路线、生产优质 流体管产品、做到贴心服务,追求 流体管产品无忧服务的双重效果。

埋弧直缝焊接钢管的自动超声探伤工艺流程及程控方案?

LSAW直缝焊接钢管自动超声检测工艺流程的主要程序包括:系统启动、焊管上料、焊管传送、焊管转动、焊管夹紧定位、焊缝探伤、喷标、焊管夹具松开、焊管分选、焊管出料等内容。具体过程如下:系统启动:按下启动按钮后。探伤系统电源通;若电源电压检测正常,则开始进行焊管上料:若电压检测不正常,报警器发出报警号并断掉电源。焊管定位:压力传感器检测到焊管经上料系统到达传送轨道后。开始送进焊管;焊管触碰到管前端行程开关后,钢管送进停止;钢管转动,使焊缝处于12钟点位置;然后焊管夹具夹紧钢管,若压力传感器在规定时间内检测到夹紧力达到预定值。则进行下一工序;若在规定时间内夹紧力不能达标。则夹持检测报警系统启动,开始发出报警号。这时应按下急停按钮,检查焊管夹持机构。焊缝探伤:当焊管夹紧检测正常后.耦合剂开始喷出,超声检测探头下压与焊管管体接触,焊管工进并开始探伤;若焊缝有缺陷存在,则焊管停止工进,探头抬起,喷标识;之后探头再次下压,钢管工进、探伤,直到焊管末端与管末端行程开关触碰后停止工进,耦合剂停止喷洒,探头抬起并复位。之后焊管快进,到达焊管分选机构。焊管分选:焊管停止快进,焊管夹具松开;光电传感器检测焊管是否有缺陷标识。若有缺陷标识号输入,则将焊管向前传送至伤管出口;若无缺陷标识号输入,则钢管直接出料至合格焊管出口。至此,一个流程结束,开始下一个循环。

LSAW直缝焊接钢管自动超声检测工艺流程的主要程序包括:系统启动、焊管上料、焊管传送、焊管转动、焊管夹紧定位、焊缝探伤、喷标、焊管夹具松开、焊管分选、焊管出料等内容。具体过程如下:系统启动:按下启动按钮后。探伤系统电源通;若电源电压检测正常,则开始进行焊管上料:若电压检测不正常,报警器发出报警号并断掉电源。焊管定位:压力传感器检测到焊管经上料系统到达传送轨道后。开始送进焊管;焊管触碰到管前端行程开关后,钢管送进停止;钢管转动,使焊缝处于12钟点位置;然后焊管夹具夹紧钢管,若压力传感器在规定时间内检测到夹紧力达到预定值。则进行下一工序;若在规定时间内夹紧力不能达标。则夹持检测报警系统启动,开始发出报警号。这时应按下急停按钮,检查焊管夹持机构。焊缝探伤:当焊管夹紧检测正常后.耦合剂开始喷出,超声检测探头下压与焊管管体接触,焊管工进并开始探伤;若焊缝有缺陷存在,则焊管停止工进,探头抬起,喷标识;之后探头再次下压,钢管工进、探伤,直到焊管末端与管末端行程开关触碰后停止工进,耦合剂停止喷洒,探头抬起并复位。之后焊管快进,到达焊管分选机构。焊管分选:焊管停止快进,焊管夹具松开;光电传感器检测焊管是否有缺陷标识。若有缺陷标识号输入,则将焊管向前传送至伤管出口;若无缺陷标识号输入,则钢管直接出料至合格焊管出口。至此,一个流程结束,开始下一个循环。

直缝焊管便宜,工艺要求低,可直接进行现场制作,管径较大。但强度不高;螺旋焊接管价格稍高,工艺要求高,机械设备要求较高,管径偏小。

工艺特点

1.拥有专业的薄膜贴覆技术;

2.采用采光板专用短切毡;

3.成型区采用分区温控,自动调节技术。

4.边切采用无水无尘边切割技术。

5.拥有空气净化、除尘、废料回收等环保设备。

6.生产标准化:公司通过ISO9001认证,产品符合GB/T14206-2005标准。

7.生产能力:天恩拥有两条生产线,单条生产线每分钟生产达6 m/分钟以上,日产能达12000米。

工艺特点

1.拥有专业的薄膜贴覆技术;

2.采用采光板专用短切毡;

3.成型区采用分区温控,自动调节技术。

4.边切采用无水无尘边切割技术。

5.拥有空气净化、除尘、废料回收等环保设备。

6.生产标准化:公司通过ISO9001认证,产品符合GB/T14206-2005标准。

7.生产能力:天恩拥有两条生产线,单条生产线每分钟生产达6 m/分钟以上,日产能达12000米。

连续扭转成型工艺采用芯棒扭转成型,是用卷制法将平整的钢板通过一个纵向夹钳夹住及三辊卷板,加工成较长节段的圆管筒。卷板成型机由三辊组成,上辊为成型辊,固定着纵向夹钳,为主动辊,其直径大小需按生产规格而变换。下辊为两个从动辊,其直径一定,位置固定,不随生产钢管规格而变动,起着限位、固定、支撑等作用。连续扭转生产线由于本身具有更换规格快而简单,品种灵活,产品规格范围大,可生产规格范围内的任意直径尺寸的钢管等特点。但在生产不同直径和壁厚尺寸组合的钢管时,需要很多成型芯辊,造价较大,并且小直径、大长度的焊管成型精度较差,防偏装置接触处的质量得不到有效的控制。

ha40.com

ha40.com